Periódico ilustrado

de la restauración

2 de septiembre 2004 - n°54 -

Tal palo, tal roda

Como en un sueño dulce, el tronco de la futura roda llegó al astillero,

al lado del Karrek Ven.

Lo esperábamos desde hace 10 meses.

La primera pieza para tallar la roda, de madera de puy, se abrió: el

corazón se separaba de lo demás.

La segunda, un palo sano que se hizo esperar 6 meses, tenía el corazón

podrido.

La nueva, un hermoso roble tropical, parece buena por fin.

Más de dos toneladas.

Apenas descargada del camión, el equipo se ponía manos a la obra.

Una corteza enorme cubre una fina capa de madera tierna y amarilla que

subraya lo rojo de esta pieza.

Retiramos la corteza para tener las cosas claras, y luego aplanaremos

las cuatro caras con la hachuela. Un trabajo duro y largo en pleno sol

y sin una pizca de viento.

El huracán Frances, en el Norte del Caribe, ha cortado el sistema de los

alisios. ¡45°C a la sombra!

El sello del ministerio de ambiente demuestra la legalidad de la operación. Necesitamos más de un mes para obtenerlo y poder transportar la pieza. Ningún camionero correría el riesgo de transportarlo sin el sello. Su camión le sería retirado durante varias semanas.

Vida en el astillero

Con el forro que ha llegado y la llegada de la futura roda, un ánimo

nuevo habita el astillero. Apenas Rafael y su hijo José (en el andamio)

han retirado uno de los elementos de la cinta (tablas verdes en la parte

alta del casco), Wilson (de amarillo) y Carlos preparan su sustituta.

Al fondo, Juan y Luis Miguel fabrican los pernos.

¿A que estarán jugando Juan y Júnior?

Es el baile de la estufa. Están de pie sobre una tabla que ha sido cocida

durante 8 horas al vapor para poderla plegar. Cuando lleguen a la curvatura

requerida, serán reemplazados por puntales toda la noche.

Por la mañana se la quitara el molde.

Algunas palabras sobre la caja de vapor.

Construirla es fácil: un tonel de 200 litros para calentar el agua, un

tubo para llevar el vapor hacia la caja. Hay que calentar una hora por

centímetro de espesor de la madera. Solo se disponen de pocos minutos,

una vez la madera sacada, para plegarla. Aunque se siga plegándola 6 u

8 minutos después de sacada, la madera no conservará esa forma después

de quitadas las prensas.

Trabajamos sobre un molde ya que no podemos poner las tablas directamente

contra el casco: en lo que se subiríamos al andamio y se colocaríamos

las tablas, el efecto del vapor ya se habría perdido. Pero también es

delicado hacer un molde. A pesar de varios intentos, todavía no logramos

moldes perfectos. Lo más difícil de conseguir es el ángulo transversal

de la tabla. Una tabla de 7 cm de espesor y sólo 18 de ancho, si no tiene

el giro adecuado sobre el molde, requiere horas y horas de esfuerzos para

coger su sitio. Sin hablar del riesgo que se raje. Es mejor invertir 3

o 4 horas en hacer un molde sólido y preciso. Se gana tiempo al colocar

la tabla, y es más seguro: la tabla no se romperá y el equipo no se arriesgara

a que las prensas se suelten. El mejor molde sería el barco en si. Se

ganarían muchas horas en la colocación de la tabla, hasta incluso días.

Wilson y Júnior hablan del oficio. La gorra, en Venezuela, se lleva casi universalmente. Los viejos campesinos todavía llevan un sombrero, pero eso se está perdiendo. Las mujeres no llevan nada en la cabeza. La moda femenina es de cabellos largos y la masculina, el pelo cortado a ras.

¿Que está haciendo Cesar (en una esquina de la imagen), durante sus horas

de trabajo?

Los colores cálidos de la tarde empiezan a invadir el astillero.

Tranquilidad...¡por media hora antes de que empiece el sandblasteo que

dura la noche entera!

Comadreo de la semana

Una rata ha dado a luz en el barco, sin preocuparse por el gato y el perro que la ignoran, desgraciadamente. Utilizamos una trampa con pega para ratas dispuesta sobre un cartón con un pedazo de queso en medio. Aunque teóricamente estaba fuera del alcance del gato, fue él quien se pegó en el cartón. Trapos con gasolina para disolver la pega, el gato arañando y mordiendo a los que lo intentaban ayudar, una hora de esfuerzos para sacarlo de allí. Un baño con agua y jabón para terminar por esta vez.

La situación

El trabajo sigue avanzando, de forma un poco más vistosa con las primeras

tablas del forro. Pero sigue siendo lento. Las tablas son gruesas y duras

de trabajar y colocar. Es verdad que empezamos por las más difíciles.

La cinta está puesta, ahora las tablas pasan de 7 a 5 cm de espesor.

El problema de los pernos ha sido resuelto con lo mejor que encontramos

aquí. El acero inoxidable no nos servía: sometido a la tracción de una

tuerca que se aprieta, puede rajarse sin que nos demos cuenta, y algunos

años más tarde, de golpe, se rompe en ese lugar. Hemos visto casos así.

Hemos optado por una solución mixta: pernos de hierro galvanizado en caliente

( es mejor que por electrólisis), pintados con epoxi, y tuercas de acero

inoxidable. Esto permite controlar de vez en cuando el estado de los pernos,

deshaciendo la tuerca fácilmente. La ventaja del hierro galvanizado es

que la degradación se nota. Hay que comprar el hierro más dulce que se

pueda, pero es difícil de conseguir. Por experiencia sabemos que se oxida

mucho más lentamente.

La pintura también es un problema. El minio, que protegía bien la madera,

ya no se consigue. La pintura de aceite de linaza también ha desaparecido,

quedando solo la de resina alquídica. Esta es una buena pintura que seca

rápidamente y puede ser mezclada con aceite de linaza. Pero sobre nuestra

madera dura, sólo forma una capa superficial, sin penetrar. Mezclamos

la primera mano con aceite de linaza, que también es difícil de conseguir

pura. Para que seque más rápido la mezclan con solventes... Disponemos

2 a 3 manos sobre las cuadernas y el forro. En un barco hay que impedir

todas las infiltraciones de agua que pudren los materiales, pero también

hay que prever que algo de agua entrará y proteger la madera con pintura.

La última capa es blanca para que las infiltraciones resalten.

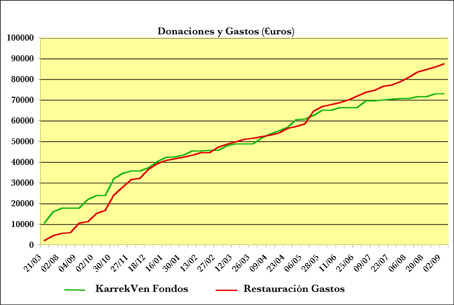

El otro problema que aún no ha sido resuelto es el de las finanzas. Ninguna entrada ha sido registrada esta semana. El foso se ensancha. Esperamos que el Karrek Ven no se caiga dentro. El regreso de vacaciones nos permitirá restablecer los contactos y encontrar rápidamente un mecenas.

Ideas para conseguir los 30 000 €uros que faltan, más

los 15 000 de deudas:

- A cambio de su generosa participación, una empresa podrá organizar a

bordo sus seminarios.

- Podrá enviar grupos de jóvenes a bordo durante el verano. La empresa

recibirá la película de la restauración. Se la nombrará en esta página.

- Un mecenas podrá pasar a bordo sus vacaciones con su familia y algunos

amigos u organizar la investigación con la que siempre ha soñado: etnológica,

histórica, oceanográfica, etc. O venir a relajarse, a pintar, escribir,

tocar música...

- Un ayuntamiento podría...

Seguro que usted tiene ideas mejores que las nuestras.

Y claro, seguimos esperando donaciones individuales, más modestas, con las cuales hemos podido lanzar esta restauración y llevarla hasta el punto en que estamos hoy!

Para ayudar al Karrek ven, haga click aquí.